夹胶玻璃运营中出现气泡是怎么回事

夹胶玻璃运营中有气泡是什么原因引起的?

上面图片是幕友遇到的实际项目问题:

夹胶玻璃出现气泡影响建筑美观度和安全性

针对上述缺陷分析:

脱胶及气泡是 PVB 夹层玻璃生产和使用过程中最主要的缺陷表现形式。根据**玻璃厂家内部统计,夹层玻璃生产过程中,由于脱胶及气泡而造成玻璃浪费占夹层玻璃总废品 20% 以上,而在使用过程中,客户投诉的 80% 以上也是脱胶及气泡缺陷。如某项目中,共计投诉玻璃缺陷产品 56m2 ,其中由于脱胶及气泡缺陷的 50m2 ,达到 89%。要想解决夹层玻璃脱胶、气泡问题,分析其形成的原因至关重要。不同种类或不同位置的脱胶及气泡,产生的原因不尽相同,本文根据生产及使用中的现实情况,对缺陷进行了分类,并对造成缺陷的原因进行了分析。

1、边缘脱胶气泡

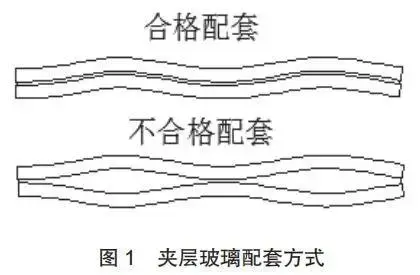

边缘脱胶气泡情况如图 1。该类型缺陷是夹层玻璃生产及使用中最主要也是最容易出现的缺陷,在夹层玻璃生产中,该缺陷占比 15% 及以上,在夹层玻璃使用投诉中,该缺陷占比 85% 以上。

在夹层玻璃生产过程中,产生该缺陷的主要原因包括:辊压后封边不良;辊压速度过快,或者辊压温度过低,导致玻璃温度低;高压釜压力释放时温度过高;钢化玻璃边部变形大;PVB 纹路太细不利于排气等。

在夹层玻璃使用过程中,产生该缺陷的原因包括:使用环境湿热;夹层玻璃边缘与相容性差的结构密封胶接触;夹层玻璃边缘与醋酸、醇类及酮类等接触;夹层玻璃生产中,边部使用大力夹;釉料与 PVB 相容性差,或者釉料附着力差(边框彩釉产品)等。

2、中间分散气泡

中间分散气泡情况如图 2。该类型缺陷主要与制备工艺和 PVB 材料储存有关。在夹层玻璃生产过程中,产生该缺陷的主要原因:其一,辊压排气不完全;其二, 辊压速度过快;其三,使用含水率超标胶膜;其四,胶膜厚度使用不当,过薄。

在夹层玻璃使用过程中,产生该缺陷的原因:其一,辊压排气不完全,终压后虽无可见气泡产生,在后续使用过程中可能会出现气体“返吐”而产生气泡;其二,胶膜含水率超标,影响胶膜与玻璃的粘结性,从而造成在使用过程中胶膜与玻璃脱离,产生脱胶气泡;其三,釉料与玻璃的附着力低,或者釉料与 PVB 胶膜相容性差。

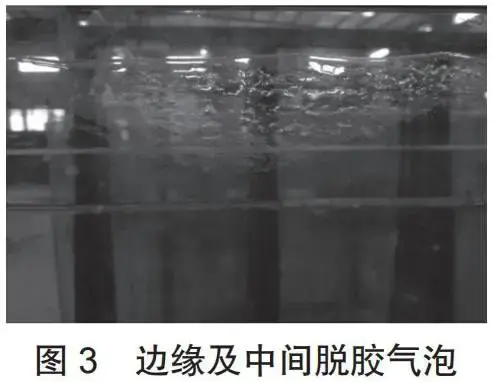

3、边缘及中间脱胶气泡

边缘及中间脱胶气泡情况如图 3,该类型缺陷常见于一些非配套钢化夹层玻璃产品,通常这类玻璃通常吻合度较差。在夹层玻璃生产过程中,产生该缺陷的主要原因:其一,钢化玻璃吻合度差;其二,胶膜厚度不合理,过薄;其三,辊压速度慢,提前封边;其四,辊压封边差,排气不完全;其五,PVB 纹路太细,不利于排气。其六,用大力夹玻璃边部。

在夹层玻璃使用过程中,产生该缺陷的原因:其一,夹层玻璃制备过程中,工艺操作不当使夹层玻璃存在除了钢化玻璃永久应力以外的应力;其二,胶膜质量差,与玻璃粘结等级低;其三,结构、安装不合理。

基于以上分析的脱胶气泡产生的原因,下面分别从设备管理、材料控制及工艺控制角度,详细阐述提高夹层玻璃产品质量措施,以降低夹层玻璃在制备及使用过程中产生脱胶及气泡的风险,提高产品质量。

针对设备管理分析:

目前,PVB 夹层玻璃生产用到的最主要设备为辊压机和高压釜,其中,辊压机的主要作用为预压排气、封边,高压釜的主要作用为使PVB材料熔融,使玻璃材料与中间层材料结合为整体。因此,该两台设备的运行状态对夹层玻璃的生产及产品质量至关重要,每台设备的运行状态均可直接决定产品的最终质量。

辊压机应保证良好的工作状态:

(1)各加热段加热丝 需保证正常工作,以保证辊压过程中玻璃均匀加热;

(2)预压辊及终压辊上下两辊间距要一致,否则影响夹层玻璃的排气及封边效果;

(3)显示器温度与实际温度需一致,以使各段加热温度得到更好控制。

高压釜应按操作规程认真操作和维护:

(1)高压釜工艺过程中保证可对产品均匀加热,加热过程中均匀加压,视产品辊压封边效果及高压釜大小及装载率确定升压及升温速率;

(2)保温(一般 135℃~ 140℃之间)保压效果要好,以使PVB胶膜在高温高压下有一定的流动性,以补充由于玻璃变形而带来的空隙率,使玻璃与胶片紧密结合,同时,保证更好的吸收残留的空气;

(3)降温时保压效果要好,压力尽量保持恒定,否则边部容易出现气泡,同时要保证均匀降温,以防止板面不同位置或者内外片温度不同,而导致玻璃变形;

(4)排气温度建议低于 45℃,目的是保证玻璃出釜温度低于 40℃。排气温度过高,胶膜还处于较软状态,玻璃与胶膜粘结性差,容易导致玻璃边部出现气泡;

(5)高压釜内充气需除油除湿。

针对材料控制分析

材料控制主要从玻璃质量、胶膜质量、胶膜种类及厚度三个方面入手加以控制,在生产过程中需对原材及半成品质量严格把关,胶膜种类及厚度合理使用。

1、玻璃

目前生产夹层用的玻璃 95% 以上均需钢化处理,因此,钢化玻璃质量好坏对夹层玻璃产品的质量影响很大,为了保证产品质量,提升成品率,钢化玻璃加工时需注意:

(1)严格控制玻璃的波形及弓形,在保证不超相关标准情况下越低越好;

(2)可配套钢化的产品一定配套钢化,不可配套钢化的产品需严格控制钢化玻璃波形及弓形;

(3)满足相关标准对表面应力要求的情况下,使玻璃表面应力尽量低,尤其是全钢化玻璃,以尽量减少玻璃形变,同时可降低全钢化玻璃自爆的风险。

2.胶膜质量

胶膜是生产夹层玻璃的核心材料,其质量的好坏对夹层玻璃的质量起到了决定作用,因此,对于胶膜的质量需严格控制,满足以下要求才可正常使用:

(1)各厂家供应的胶膜所加工的夹层玻璃产品需通过 GB 15763.3-2009 中规定的测试要求;

(2)胶膜厚度均匀,无色差;

(3)胶膜纹路粗细均匀适中,纹路过细,不利于辊压排气,易产生气泡,纹路过粗,不利于封边,同样易产生气泡;

(4)胶膜含水率需严格控制,不得使用含水率超过 0.45% 的胶膜 ( 胶片含水率不是越低越好,越低其韧性会降低 ),含水率超标会严重影响玻璃与胶膜的粘结强度,从而使产品易脱胶和产生气泡。

3.胶膜厚度

生产夹层用的玻璃(钢化玻璃)不可避免有一定程度的变形(波形和弓形),如果使用的膜层较薄,在经过高压釜工艺后,变形部位(边部)容易形成永久张应力,从而导致夹层玻璃容易形成气泡乃至脱胶,而使用一定较厚的胶膜,胶膜可以对变形部位形成比较好的填充,从而可减小变形部位(边部)形成的永久张应力,降低夹层玻璃形成气泡和脱胶的风险,从而可提升产品成品率,进而提升产品质量。

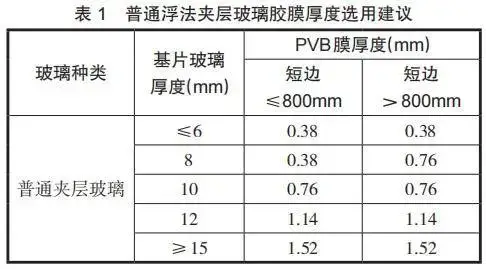

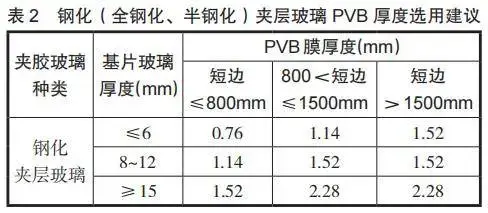

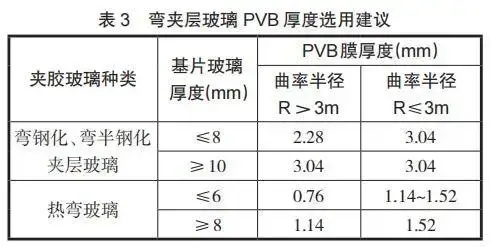

玻璃种类、厚度及大小等不同,玻璃的变形量会有所不同,因此,推荐使用的胶膜厚度也会不同,以下表格根据玻璃种类、大小及厚度的不同,给出了胶膜建议使用厚度,该建议厚度为推荐的胶膜使用的最小厚度,在实际生产中根据实际情况可适当增加胶膜厚度,以提高成品率,保证产品质量。

普通夹层玻璃 PVB 厚度的选用建议见表 1,钢化(全钢化、半钢化)夹层玻璃 PVB 厚度的选用建议见表 2,弯钢化、弯半钢化夹层玻璃和热弯夹层玻璃 PVB 厚度的选用建议见表 3。本文关于 PVB 厚度建议均基于常规产品而言,均以厚板为基准,而对于非常规产品需视实际情况加减胶膜厚度,以达到降低夹层玻璃产品缺陷,提高成品率,保证产品质量的目的。

针对夹胶玻璃工艺控制分析:

常规夹层玻璃生产工艺过程分别为:上片清洗、合片、辊压(或抽真空)和高压釜工艺,该四个部分相互独立,又不失衔接,生产过程中每个工序有各自需要控制的节点,产品质量才更有保障。

1.上片清洗工艺

上片清洗的目的主要有两个,其一,玻璃配套;其二,清洁表面灰尘,提高玻璃表面的新鲜度,以提高产品胶膜与玻璃的粘结强度,提高产品质量。

上片清洗过程中需注意:

(1)按照来料配套上片,上片方向严格一致,以提高夹层玻璃的吻合度,如图 1 所示,降低后续脱胶的风险;

(2)清洗玻璃推荐用去离子水,去离子水电导率需< 30us/cm,主要是因为清洗用水如果电导率超标,则钙镁离子含量会比较高,钙镁离子存在会妨碍玻璃与胶膜间氢键的形成,从而降低夹层玻璃的粘结力,水温以 40℃~ 50℃为宜;

(3)根据玻璃厚度调整毛刷高度,一般为毛刷间距小于玻璃厚度 1mm 为宜。

2.合片工艺

夹层玻璃合片工艺过程中,合片室环境非常重要,需严格控制四个方面:温度、湿度、灰尘及密封性,温度应控制在 18℃~ 28℃,相对湿度应控制在 18% ~ 28%RH,保证合片室清洁,合片室密封性良好,室内为微正压。在合片过程中需注意:

(1)周边胶膜余量为 3mm ~ 5mm,防止经高温高压工艺后出现缩胶现象;

(2)控制产品叠差;

(3)根据辊压效果,调整玻璃进辊压机的方向,以达到最佳辊压效果。

3.辊压工艺

平板夹层玻璃的生产一般应先进辊压机进行辊压处理,该过程的主要目的是将玻璃和胶膜间的气体排出,对玻璃边部进行预封边,使玻璃与胶膜初步粘合成为一个整体,该加工方式较套真空袋后进高压釜的工艺效率高,且节约成本,但是辊压效果非常重要。

夹层玻璃半成品辊压效果可通过目视直接判定, 合格的辊压效果为夹层玻璃周边向内深入20mm ~ 30mm 左右范围内为完全透明,其它位置为半透明状态。出现辊压封边不良的产品一般通过四个方面进行调整:调整辊压速度(温度不变的情况下);调整各段辊压温度(一般不推荐);调整玻璃入辊压机角度;调整辊间距。合格辊压效果的半成品可直接进入高压釜进行终压处理,而不合格辊压的半成品,需要套真空袋抽真空后进高压釜进行终压处理。两种方式的生产效率及对成本的影响存在差别。为了获得良好辊压效果的半成品,降低生产

成本,提高生产效率,在生产过程中需严格控制辊压工艺:

(1)结合辊压机特点合理设置各加热段温度,一般设置的原则为预压段低温、辊压段高温;

(2)根据玻璃组合及胶膜厚度情况合理设置初压辊间距和终压辊间距,建议初压辊间距较钢化夹层玻璃总厚度小 10% 左右,终压辊间距较夹层玻璃总厚度小15% ~ 20%;

(3)根据玻璃组合及胶膜厚度情况合理设置辊压速度,一般以薄板快速、厚板慢速为原则;

(4)出辊压机时的玻璃表面温度建议控制在70℃左右。

4.真空袋工艺

真空袋工艺主要解决三类夹层玻璃的加工,即弯曲夹层玻璃产品、多层夹胶产品以及辊压效果不好的夹层玻璃产品,为了降低脱胶气泡的风险,在加工过程中需注意真空袋的密封性。

5.高压釜工艺

高压釜工艺为生产夹层玻璃产品的最后一道、也是最重要的一道工序。目前常用的主要有两种高压釜,一种为红外线加热高压釜,另一种为热辐射高压釜。根据不同产品特点选择不同高压釜进行终压处理,一般镀膜玻璃夹层产品不建议选用红外线高压釜,其它注意事项如下:

(1)高压釜工艺参数建议,恒温:135℃~ 140℃,恒压:12bar ~ 14bar;

(2)恒温恒压时间,PVB 夹层产品:60mins ~ 120mins(视装载率而定),装载率高、厚板时恒温恒压时间长,装载率低、薄板时,恒温恒压时间短;

(3)降温速率:建议 1℃ /min ~ 2℃ /min( 与装载率有关)。

目前,PVB 夹层玻璃在制备和使用过程中存在的主要质量问题是脱胶及气泡,本文分析了产生脱胶及气泡的原因,并从设备、材料及加工工艺三个方面阐述了提高产品质量的措施与建议,在今后生产过程中还需结合实际情况,不断探索与总结,不断提升产品质量,推动夹层产品的发展与进步。

作者:中航三鑫股份有限公司——张榜、刘东阳、代干、孙志军