铝合金型材截面设计该注意什么?

1、开口型材的尺寸及工艺限制

小开口型材及小型材:

建议开口深度比例2倍以内;如果大于这个比例建议做撕开口设计,便于型材成型及稳定性,施工前可根据使用情况将其撕掉。

大开口型材:

中间受压太大,模具强度不够,同时生产、运输、磕碰易变形,整形难度大,建议做

撕开口设计,便于型材成型及稳定性,施工前可根据使用情况将其撕掉。

装饰盖型材:

此类装饰盖灯槽型材出料容易摆动不稳定导致成型困难,建议根据加劲支撑。

2、单板型材的尺寸及构造,如加筋肋

铝板折弯加工型材:

此类型材特点是断面大,壁厚薄,只有装饰作用,不受力;此类型材如改成挤压型材,壁厚成倍增加,模具费高,造成成本的巨量增加,不建议更改。

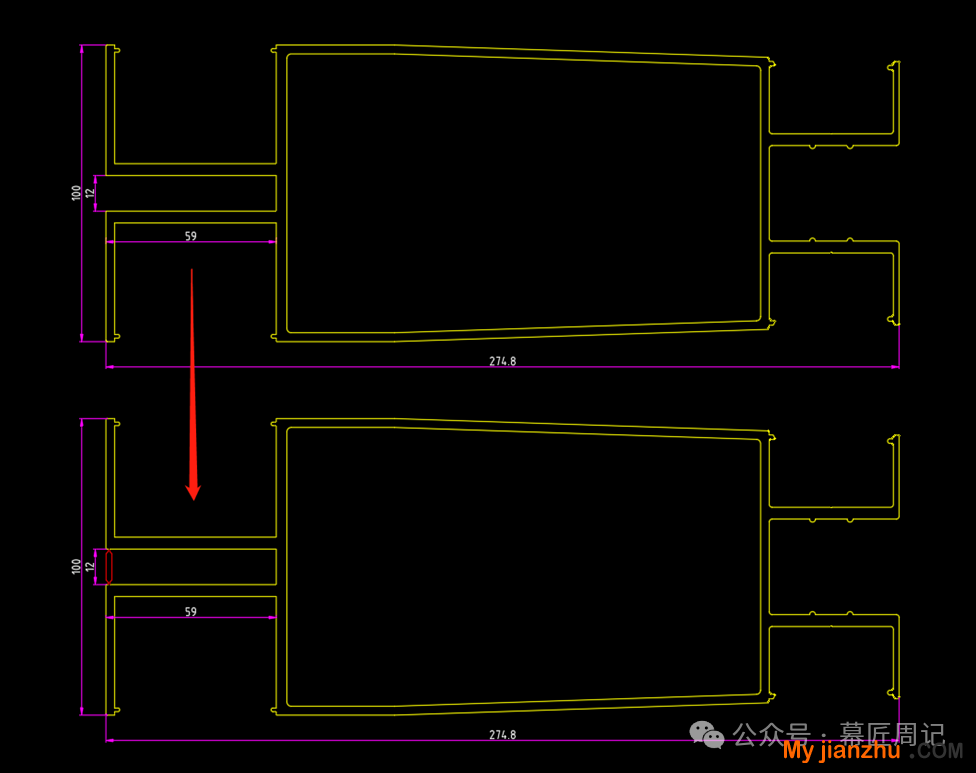

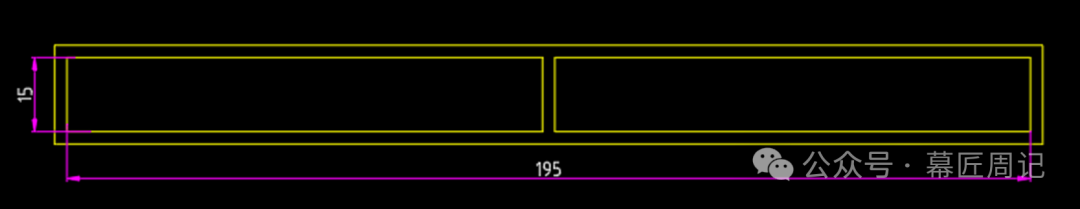

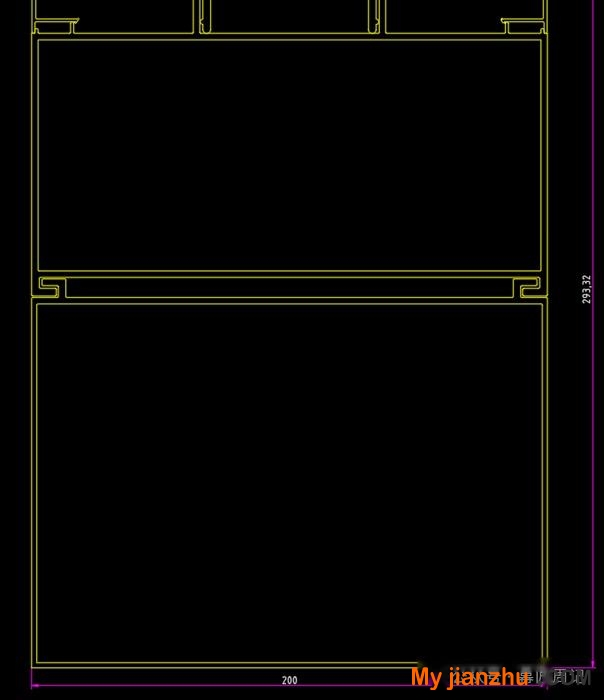

3、闭口型材腔体的尺寸及限制

闭口型材:

腔体尺寸没有具体尺寸要求,常规断面长宽比例按照6倍以内进行设计,腔体内加筋可适当增加长宽比例;特殊型材建议具体断面具体分析,指定最优方案。

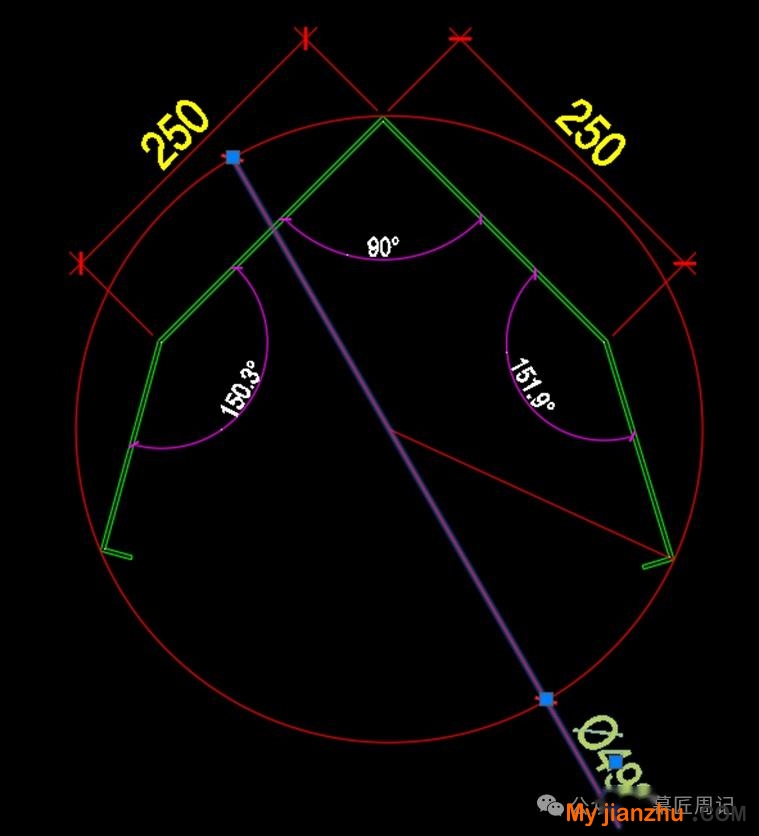

4、弯弧型材半径及截面构造工艺及限制

弯弧型材:

弯弧型材硬度一般要求不超过10HW,型材建议采用6063材质;T4、T5状态,弯弧型材要充分考虑型材的受力要求及断面设计的变形量。

拉弯厂家建议:当型材弯曲的伸长率满足变形量要求时应选择T5状态(e≤10%),否则应选择T4状态。

e = t / R内×100% = (R外-R内) ÷R内×100%

变形宽度(t)等于外半径(R外)减内半径(R内)

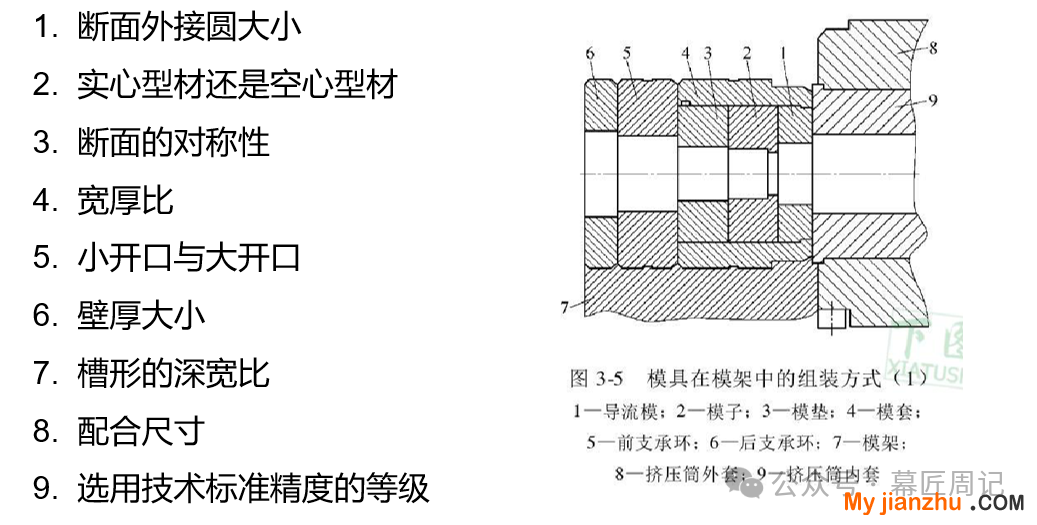

5、影响型材断面生产难度因素

对于结构较复杂断面的型材则需要根据不同的影响因素确定对生产难度影响的大小来修正,这样才能更真实、更准确地反映出不同断面的生产难易程度。

断面外接圆大小:型材直径D<铝棒直径的80~90%

实心型材宽厚比:实心型材 外接圆/壁厚不大于90

空心型材 外接圆/壁厚不大于75

6、型材壁厚影响因素

型材壁厚:常规型材断面外接圆/100计算得壁厚,特殊断面结构的要根据复杂情况外接圆/80-90计算得壁厚。

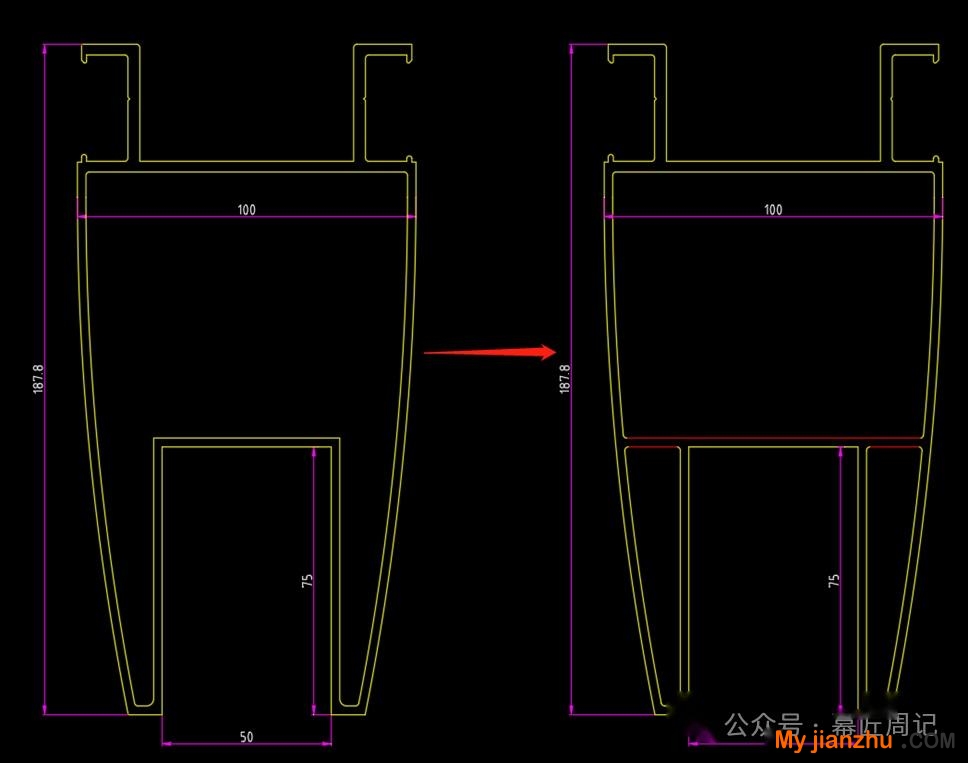

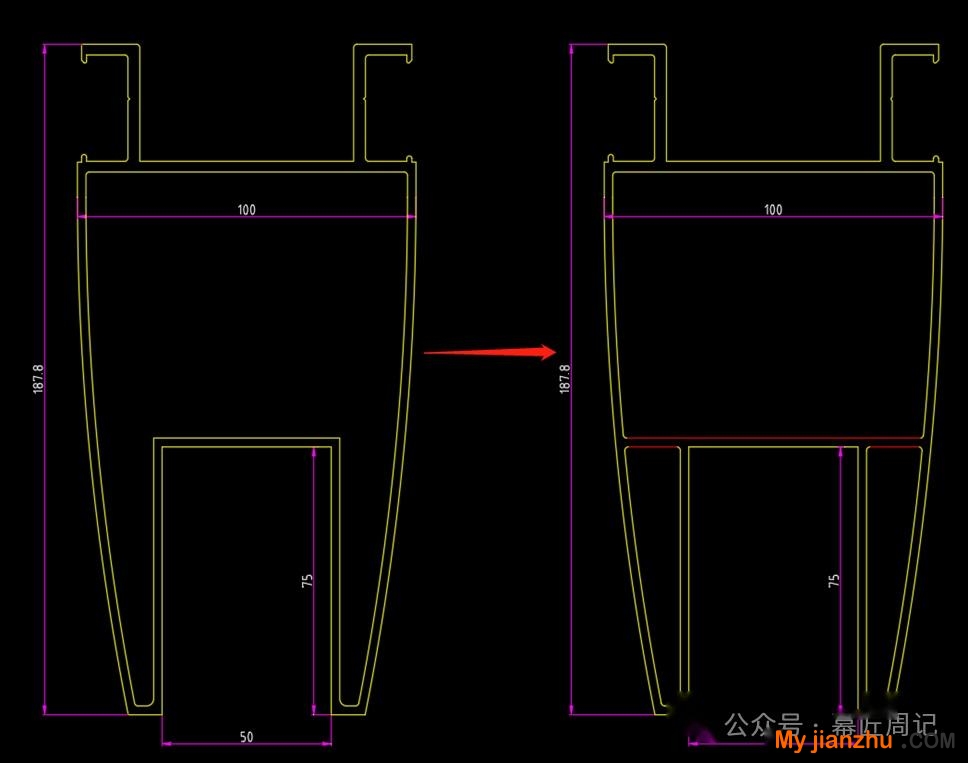

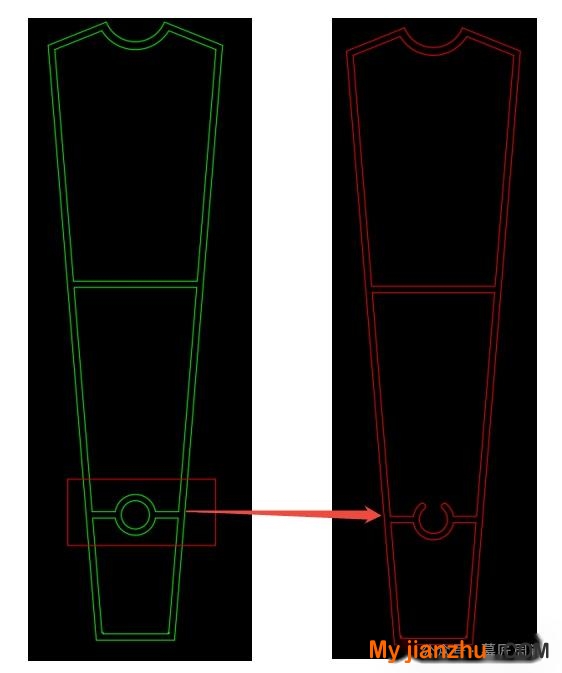

大小腔体的型材,在模具上出现大小工头的问题,中间小工头很容易摆动,不稳定,

增加生产难度,无法保证生产;建议螺丝孔腔体打开,避免此问题。

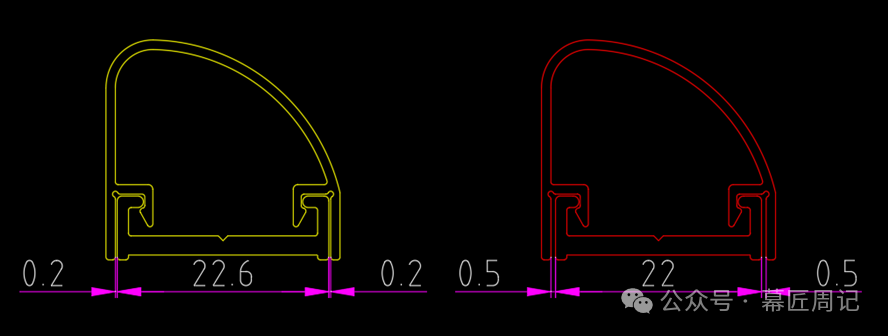

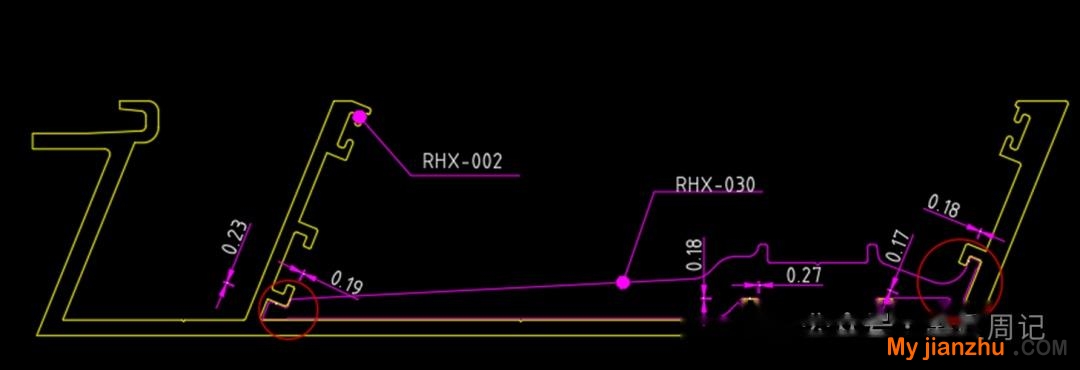

双向配合型材:建议加大辅助配合间隙0.2改为0.5

补偿条型材:型材无弹性配合困难,建议根据使用需求做假分流设计或增加劲的长度。

偏心型材:此类型材模具小工头很容易摆动,不稳定,增加生产难度,无法保证生产;建议腔体打开,避免此问题。

单元式母立柱:此类根据与公立柱配合情况,建议更改优化设计,并能增加其型材强度。

转角立柱:此类型材生产、包装、运输、搬运过程中容易变形,建议优化设计或加厚。

多点(面)配合型材:此类型材配合处过多,配合尺寸很难全面保证,导致配合问题;建议保证主配合位置,辅助配合位置加大配合间隙,提高配合成功率。

外形接近(相似)型材:此类型材生产、使用时容易混淆,不好区分,易造成工作失误;建议设计时增加区别特征,如V线、波浪线、凸点等。

型材断面大,壁厚厚,需成本控制时建议更改分体型材。

装饰盖分体穿配连接:此类型材建议根据使用长度,优化调整其配合间隙。

幕墙隔热型材:此类结构设计影响后期隔热条滚压,建议优化设计为分体结构配合。

玻璃护边型材:配合部位设计为无间隙,容易导致护边型材装配后不是90度,建议优化设计护边型材结构及相关配合间隙。